ТУ 1461-065-50254094-2004

| СОГЛАСОВАНЫ: Директор Тепловых сетей ОАО «Ленэнерго» ____________Г.Г. Хачатуров "10" 05 2004г. |

СОГЛАСОВАНЫ: Генеральный директор ОАО «НПО ЦКТИ» ___________Ю.К. Петреня "10" 05 2004г. |

УТВЕРЖДАЮ: Главный инженер ОАО ЛМЗ «Свободный сокол» ___________П.Н. Рублев "20" 06 2004г. |

Трубы, фасонные части из высокопрочного чугуна с шаровидным графитом для сварных соединений теплосетей, тип соединения - нахлесточный

Технические условия

ТУ 1461-065-50254094-2004

Держатель подлинника - ОАО ЛМЗ «Свободный сокол»

Дата введения с 01.06.2004

1. Область распространения

Настоящие технические условия распространяются на трубы и фасонные части, изготовленные из высокопрочного чугуна с шаровидным графитом (ЧШГ) и предназначенные для трубопроводов тепловых сетей со следующими параметрами:

- температура транспортируемой воды до плюс 150°С включительно;

- допустимое рабочее давление в трубопроводе до 1,6 МПа включительно.

Настоящие технические условия определяют требования к трубам из ЧШГ для изготовления сварных трубопроводов с нахлесточным соединением. Трубы изготовлены центробежным способом литья. Фасонные части изготовлены методом литья (ФЛЧ) или с применением сварки (ФСЧ).

Настоящие технические условия содержат требования к материалам, размерам, механическим свойствам, методам испытаний труб и фасонных частей с условным проходом (ру) от 100 до 300 мм.

Изготовитель поставляет трубы и фасонные части с наружным антикоррозионным покрытием.

При заказе на поставку труб необходимо указывать индекс обозначения, условный проход, длину труб, номер настоящих технических условий.

Пример условного обозначения трубы мерной длины (6000 мм) и условного прохода Д 300 мм:

труба ЧШГН-300х6000. ТУ 1461-065-50254094-2004.

При заказе на поставку фасонных частей необходимо указывать способ изготовления, индекс обозначения, условный проход и, при необходимости, условный проход отростка тройника, номер настоящих технических условий. Наименования и обозначения фасонных частей устанавливаются согласно таблице 1.

Форма и основные размеры труб и фасонных частей указаны в таблицах А.2 - А. 11 и на рисунках А.1 - А. 11 Приложения А. Масса труб и фасонных частей, их размеры и предельные отклонения на них даны без учета толщины покрытия.

Таблица 1

| Наименование | Обозначение | Таблица | |

| В схемах | В документах | ||

| Тройник раструбный |  |

ТР-Н | А.2 |

| Тройник раструб - фланец |  |

ТРФ-Н | А.З |

| Колено раструбное |  |

УР-Н | А.4 |

| Колено раструб -гладкий конец |  |

УРГ-Н | А.З |

| Отвод раструбный |  |

ОР-Н | А.6 |

| Отвод раструб -гладкий конец |  |

ОРГ-Н | А.7 |

| Переход раструбный |  |

ХР-Н | А.8 |

| Переход раструб -гладкий конец |  |

ХРГ-Н | А.9 |

| Патрубок фланец -раструб |  |

ПФР-Н | А.10 |

| Патрубок фланец -гладкий конец |  |

ПФГ-Н | А.11 |

Примечание - К индексу обозначения фасонной добавляется буква «Н», указывающая на нахлесточный тип соединения.

Примеры условных обозначений фасонных частей:

Литая фасонная часть с нахлесточным соединением - тройник раструбный со стволом условного прохода 200 мм и отростком условного прохода 100 мм обозначается следующим образом:

литая ТР-Н 200x100. ТУ 1461-065-50254094-2004.

Сварная фасонная часть с нахлесточным соединением - отвод раструб - гладкий конец с углом 30° и условным проходом 300 мм обозначается следующим образом:

сварная ОРГ-Н 300x30°. ТУ 1461-065-50254094-2004.

Литая фасонная часть с нахлесточнм соединением - переход раструбный с условного прохода 300 мм на 250 мм обозначается следующим образом:

литая ХР-Н 300x250. ТУ 1461-065-50254094-2004.

2 Нормативные ссылки

В настоящих технических условиях использованы ссылки на следующие стандарты:

ГОСТ 427-75 Линейки измерительные металлические. Технические условия.

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение.

ГОСТ 3443-87 Отливки из чугуна с различной формой графита. Методы определения структуры.

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок.

ГОСТ 7565-81 Чугун, сталь и сплавы. Метод отбора проб для химического состава.

ГОСТ 9012-59 Металлы. Методы испытаний. Измерение твердости по Бринеллю.

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Маркировка, упаковка, транспортирование, хранение.

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа.

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита.

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы.

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора.

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния.

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца.

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома.

СНиП 2.04.07-86 Тепловые сети.

ВТИ-50254094-ТЧ-24-2001 Изготовление сварных фасонных частей трубопроводов.

ТИ 50254094-С-01-2004 Сварка и контроль трубопроводов теплоснабжения из высокопрочного чугуна.

3 Определения

В настоящих технических условиях используются следующие определения:

3.1 высокопрочный чугун с шаровидным графитом: Тип чугуна, в котором графит присутствует в шаровидной форме.

3.2 труба: Отливка с равномерным каналом, с прямой осью, имеющая гладкий и раструбный концы.

3.3 фасонная часть: Присоединяемое к трубе изделие, которое обеспечивает отклонение, изменение направления трубопровода.

3.4 раструб: Охватывающий конец трубы.

3.5 гладкий конец: Конец трубы, помещаемый в раструб.

3.6 условный проход Д: Округленное цифровое обозначение условного размера, которое является общим д.ля всех компонентов трубопроводной системы.

3.7 допустимое рабочее давление: Внутреннее давление, исключая скачки давления, которое компоненты трубопровода должны безопасно выдерживать при постоянной работе.

3.8 партия: Количество отливок, из которого выбирается образец для испытаний.

3.9 длина: действительная длина изделия, которая показана на рисунках А.1 - А.9 (приложение А).

Примечание - Для раструбных фасонных частей действительная дтина равна полной длине минус глубина, на которую входит гладкий конец в раструб.

4 Технические требования

4.1 Трубы и фасонные части должны соответствовать требованиям настоящих технических условий.

4.2 Трубы и фасонные части должны изготавливаться из высокопрочного чугуна с шаровидным графитом.

4.3 Рекомендуемый химический состав металла, используемого для изготовления труб и фасонных частей приведен в Таблице 2.

Таблица 2

| Массовая доля элементов, % | ||||||

| С | Si | Мп | Mg | S | P | Cr |

| не более | ||||||

| 3,20-3,90 | 1,9-2,8 | до 0,25 | 0,025-0,050 | 0,010 | 0,10 | 0,015 |

4.4 Микроструктура металла труб и фасонных частей должна быть феррнтной с шаровидной формой графита. Доля перлитной составляющей не должна превышать 20%. Наличие графита пластинчатой формы не допускается.

Количество структурно-свободного цементита в микроструктуре не должно превышать 5%.

4.5 Твердость металла труб не нормируется, однако измеряется и заносится в сертификат.

4.6 Механические свойства металла труб и фасонных частей, определяемые при испытании образцов на растяжение, должны быть не менее:

| Характеристика | Величина (трубы фас. части) |

| - Временное сопротивление σв, МПа | 420/420 |

| - Условный предел текучести σт, МПа | 300/300 |

| - Относительное удлинение δ, % | 10,0/5,0 |

Примечание - Величина предела текучести контролируется по требованию потребителя.

4.7 Трубы должны выдерживать испытательное гидравлическое давление не менее 5 МПа (50,0 кгс/см). Фасонные части должны выдерживать испытательное гидравлическое давление не менее 2,5 МПа или давление сжатым воздухом не менее 0.,1 МПа.

4.8 На наружной и внутренней поверхностях труб и фасонных частей допускаются отдельные литейные дефекты глубиной, не превышающей поле допуска на толщину стенки трубы и фасонных частей.

4.9 Допускается исправление дефектов труб и фасонных частей заваркой с последующей зачисткой мест заварки в соответствии с требованиями п.4.15 настоящих технических условий. После исправления дефектов трубы и фасонные части должны пройти повторное гидроиспытание по 4.7.

4.10 Трубы не должны иметь отклонение от прямолинейности на величину более 0,125 % от их длины.

4.11 Размеры и масса труб и фасонных частей должна соответствовать величинам, указанным в таблицах А.1-А.9 и на рисунках А. 1 - А.9 (приложение А). Трубы постав.ляются мерной длинной (L), равной ( ) мм и (5800 ±30) мм.

По заказу потребителя возможна поставка плетей из двух сваренных между собой труб.

) мм и (5800 ±30) мм.

По заказу потребителя возможна поставка плетей из двух сваренных между собой труб.

| Допустимые отклонения по длине: | |

| - раструбных фасонных частей | ±20 мм; |

| - фасонных частей, имеющих фланцы | ±10 мм. |

При поставке труб одной мерной длины по согласованию с заказчиком допускается поставка до 10% труб другой мерной длины с определением общей длины поставляемых труб путем суммирования эффективных длин труб.

4.12 Предельные отклонения по толщине стенки труб и фасонных частей (S) и по наружному диаметру цилиндрической части (Dн) не должны превышать величин, указанных в таблицах А.1-А.9 (приложение А). Плюсовой допуск по толщине стенки труб и фасонных частей ограничивается допуском на массу.

4.13 Торец гладкого конца фасонных частей, а также торцевые поверхности фланцев должны быть перпендикулярны к осям этих фасонных частей. Отклонение от перпендикулярности не должно превышать 0,5°. Допускаемые отктонения на размеры фланцев устанавливаются:

| по диаметру отверстий под болты во фланцах | ±1,0 мм |

| по расстоянию между центрами отверстий | ±0,5 мм |

| по толщине фланца | ±1,0 мм |

Смещение центра окружности расположения центров болтовых отверстий относительно центра внутреннего диаметра фланца не должно превышать:

| ±1,0 мм | для Dу 100-150 мм |

| ±1,5 мм | для Dу 200-300 мм |

4.14 Отклонение фактической массы труб и фасонных частей от теоретической не должно превышать:

| ±8 % | для фасонных частей и труб Dу от 100 до 200мм включительно |

| ±5 % | для труб Dу 250-300 мм включительно |

Примечание - Допускается превышение максимальной массы труб и фасонных частей при соблюдении всех остальных требований настоящих технических условий.

4.15 Для сварки труб и фасонных частей между собой применяют электроды на никелевой или железо-никелевой основе, обеспечивающие равнопрочность сварного соединения основного металла, и позволяющие вести сварку стыков в неповоротном положении.

4.16 Технология сварки ФСЧ должна соответствовать требованиям ВТИ-50254094-ТЧ-24-2001.

4.17 Монтажная сварка и порядок аттестации сварщиков должны производиться в соответствии с ТИ 50254094-С-01.

4.18 Трубы и фасонные части должны быть маркированы краской или иметь литую маркировку на торце раструба. На трубах и фасонных частях должны быть нанесены следующие обозначения:

- товарный знак предприятия-изготовителя;

- диаметр условного прохода;

- год изготовления;

- обозначение, что материалом является чугун с шаровидной формой графита (ЧШГ).

* Для фасонных частей указывается условный диаметр ствола (Dу) и при необходимости условный диаметр отростка (dу)

4.19 Упаковка труб, фасонных частей и оформление документации должны производиться в соответствии с требованиями ГОСТ 10692-80.

4.20 Наружное антикоррозионное покрытие труб и фасонных частей выбирается в зависимости от способа прокладки трубопровода и температуры транспортируемой среды. Виды антикоррозионных покрытий, а также технические требования к ним указаны в справочном приложении 20 и разделе 10 СНиП 2.04.07-86.

5 Требования безопасности и охраны окружающей среды

5.1 Трубы и фасонные части взрывобезопасны. нетоксичны, электробезопасны и радиационнобезопасны. Специальных мер безопасности в течение всего срока службы труб и фасонных частей не требуется.

5.2 Безопасность труб и фасонных частей в процессе эксплуатации обеспечивается:

- механическими и технологическими свойствами труб и фасонных частей;

- высокой хладостойкостью и коррозионностойкостью металла;

- проведением гидро- и пневмоиспытаний;

- применением защитных покрытий.

5.3 При испытании, хранении, транспортировании и эксплуатации трубы и фасонные части являются экологически безопасной продукцией.

5.4 Отходы производства труб и фасонных частей следует использовать для переработки.

6 Правила приемки

6.1 Трубы и фасонные части предъявляются к приемке партиями. Количество проверяемых в партии отливок устанавливается предприятием-изготовителем.

6.2 Трубы и фасонные части подвергаются следующим видам контроля:

- визуальный контроль;

- измерительный контроль;

- контроль химического состава;

- контроль микроструктуры;

- гидравлическое испытание;

- контроль твердости;

- контроль механических свойств.

*) Фасонные части подвергаются по выбору изготовителя либо гидро-, либо пневмоиспытаниям.

6.3 Осмотру и обмеру должна быть подвергнута каждая труба и фасонная часть.

6.4 Гидроиспытанию должна быть подвергнута каждая труба. Каждая фасонная часть подвергается либо гидравлическому, либо пневматическому испытанию.

6.5 Проверка микроструктуры, твердости и механических свойств металла труб проводится на образцах, изготовленных из любой трубы в проверяемой партии. Проверка микроструктуры, твердости и механических свойств металла фасонных частей проводится на одном изделии от партии или отдельно отлитом образце. Проверка химического состава чугуна труб и фасонных частей проводится на пробах, изготовленных из жидкого металла одной партии. Микроструктура и химический состав чугуна труб и фасонных частей являются факультативными характеристиками и не считаются браковочными признаками при соблюдении механических свойств металла.

6.6 При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей механических свойств (временное сопротивление, относительное удлинение), производятся повторные испытания по этому показателю удвоенного количества образцов взятых от той же партии. Результаты повторных испытаний распространяются на всю партию.

Допускается в случае неудовлетворительных результатов повторных испытаний подвергать каждое изделие поштучному контролю по невыполняемому показателю.

6.7 Результаты гидравлического испытания труб и фасонных частей считаются удовлетворительными, если на их наружной поверхности не обнаружено видимой протечки, выпотевания или другого признака повреждения.

6.8 Результаты пневматического испытания фасонных частей считаются удовлетворительными, если на поверхности изделия не обнаружено нарушения герметичности.

7 Методы испытаний

7.1 Д.ля контроля микроструктуры и механических свойств металла труб от гладкого конца отобранной трубы отрезают кольцо, из которого изготавливают 3 образца.

Для контроля механических свойств металла фасонных частей применяют отдельно отлитые заготовки согласно ГОСТ 7293-85 или образцы, изготовленные из деталей.

Изготовление и испытание образцов проводятся согласно ГОСТ 1497-84 и ГОСТ 27208-87.

7.2 Отбор проб для химического анализа проводят по ГОСТ 7565-81. Химический анализ металла осуществляют по ГОСТ 22536.0-87, ГОСТ 22536.5-87, ГОСТ 22536.7-88.

7.3 Контроль микроструктуры проводят по ГОСТ 3443-87.

7.4 Испытание на твердость металла труб и фасонных частей проводится по ГОСТ 9012-59.

7.5 Гидравлическое испытание труб и фасонных частей, а также пневматическое испытание фасонных частей проводится по методике завода-изготовителя.

7.6 Осмотр труб и фасонных частей производится визуально.

7.7 Геометрические размеры труб и фасонных частей контролируются стандартными мерительными инструментами по ГОСТ 427-75 или инструментом, изготовленным по чертежам завода-изготовителя.

7.8 Проверка прямолинейности труб проводится визуально. В случае сомнения, отклонение может быть измерено линейкой и щупами или другими способами по методике завода-изготовителя.

8 Транспортирование и хранение

8.1 Транспортирование и хранение труб и фасонных частей должны производиться в соответствии с требованиями ГОСТ 10692-80.

8.2 Трубы транспортируются в пакетах. Количество труб в пакетах регламентируется документацией завода-изготовителя. По согласованию с потребителем допускается транспортирование труб без пакетов. Фасонные части одного типоразмера увязываются в связки или упаковываются в ящики, решетки или контейнеры.

8.3 При перевозке труб автотранспортом длина свисающих концов не должна превышать 25% от длины трубы.

8.4 Хранение труб на складах и строительных площадках без транспортных пакетов должно производиться в штабелях, уложенных на ровных площадках. Нижние и последующие ряды укладываются на прокладки. Раструбы в каждом ряду должны быть направлены попеременно в противоположные стороны. Фасонные части должны храниться на ровных площадках.

Допускается складирование труб без прокладок на специальных стеллажах, исключающих раскатывание и повреждение труб.

8.5 При хранении труб высота штабеля не должна превышать 3-х метров.

8.6 На каждую отгружаемую потребителю партию труб Поставщик выдает документ о качестве, в котором должны быть указаны: наименование предприятия-изготовителя, диаметр труб, их количество и общая длина в метрах, теоретическая масса, величина гидроиспытания, предел прочности при растяжении, относительное удлинение и твердость металла труб.

8.7 На каждую отгружаемую потребителю партию фасонных частей Поставщик выдает документ о качестве, в котором должны быть указаны: наименование предприятия-изготовителя, индекс обозначения фасонных частей, условный проход ствола (и при необходимости отростка), количество изделий, теоретическая масса, предел прочности при растяжении, относительное удлинение и твердость металла фасонных частей.

Приложение А

(справочное)

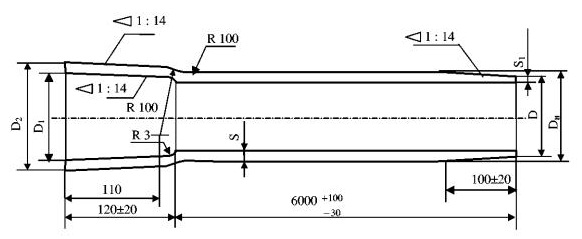

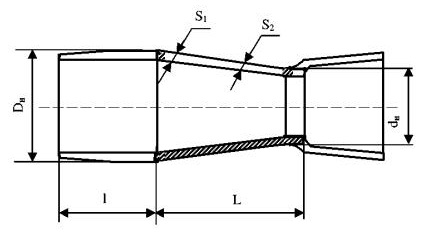

Рисунок А.1 - Труба под нахлесточное сварное соединение

Таблица А.1

Размеры в миллиметрах

| Условный диаметр |  |

|

D1±1,0 | D2±2,0 | S |  |

Масса трубы с раструбом, кг, при длине 6000/5800 мм | |

| 100 | 118 | 110,8 | 117,5 | 137,5 | 6,0-1,3 | 5 | 95,1 | 92,0 |

| 150 | 170 | 162,8 | 169,5 | 189,5 | 6,0-1,3 | 5 | 139,2 | 134,7 |

| 200 | 222 | 214,8 | 221,5 | 241,5 | 6,3-1,5 | 5,3 | 191,8 | 185,6 |

| 250 | 274 | 266,8 | 273,5 | 293,5 | 6,8-1,6 | 5,8 | 255,8 | 247,5 |

| 300 | 326 | 318,8 | 325,5 | 345,5 | 7,2-1,6 | 6,2 | 322,6 | 312,1 |

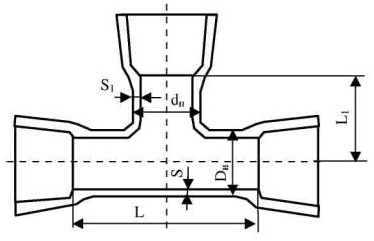

Рисунок А.2 - Тройник раструбный

Таблица А.2

Размеры в миллиметрах

| Dухdу | Ствол | Отросток | Масса, кг | ||||||||||||

| Dн | S | L | dн | S1 | L1 | ||||||||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||||||

| 100x100 | 118 | 6,0 | 8,4 | 320 | 195 | 118 | 6,0 | 8,4 | 175 | 100 | 18,1 | 16,3 | |||

| 150x100 150x150 |

170 | 6,0 | 9.1 | 350 400 |

200 260 |

118 170 |

6,0 6,0 |

8,4 9,1 |

200 200 |

125 130 |

24,2 28,5 |

22,1 26,4 |

|||

| 200x100 200x150 200x200 |

222 | 6,3 | 9,8 | 350 400 450 |

200 260 320 |

118 170 222 |

6,0 6,0 6,3 |

8,4 9,1 9,8 |

230 230 250 |

150 155 160 |

30,2 34,1 39,6 |

28,2 33,4 38,7 |

|||

| 250x100 250x150 250x200 250x250 |

274 | 6,8 | 10,5 | 350 400 450 500 |

205 265 320 380 |

118 170 222 274 |

6,0 6,0 6,3 6,8 |

8,4 9,1 9,8 10,5 |

260 260 280 280 |

190 190 190 190 |

37,0 41,3 46,4 55,2 |

35,2 41,3 47,1 53,4 |

|||

| 300x100 300x150 300x200 300x250 300x300 |

326 | 7,2 | 11,2 | 400 400 500 500 550 |

210 265 325 380 440 |

118 170 222 274 326 |

6,0 6,0 6,3 6,8 7,2 |

8,4 9,1 9,8 10,5 11,2 |

285 285 305 305 325 |

220 220 220 220 220 |

46,8 48,9 57,0 59,6 67,7 |

42,6 49,4 56,7 63,6 71,1 |

|||

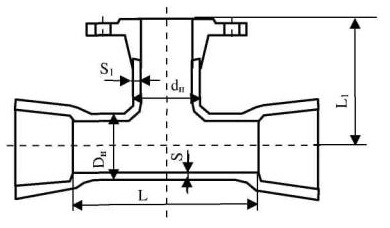

Рисунок А.3 - Тройник раструб - фланец

Таблица А.3

Размеры в миллиметрах

| Dухdу | Ствол | Отросток | Масса, кг | ||||||||||||

| Dн | S | L | dн | S1 | L1 | ||||||||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||||||

| 100x100 | 118 | 6,0 | 8,4 | 320 | 195 | 118 | 6,0 | 8,4 | 200 | 180 | 18,2 | 17,7 | |||

| 150x100 150x150 |

170 | 6,0 | 9.1 | 350 400 |

200 260 |

118 170 |

6,0 6,0 |

8,4 9,1 |

200 250 |

205 220 |

24,0 28,9 |

23,6 29,4 |

|||

| 200x100 200x150 200x200 |

222 | 6,3 | 9,8 | 350 400 450 |

200 260 320 |

118 170 222 |

6,0 6,0 6,3 |

8,4 9,1 9,8 |

225 225 300 |

230 245 260 |

30,3 34,5 41,3 |

29,7 36,3 43,8 |

|||

| 250x100 250x150 250x200 250x250 |

274 | 6,8 | 10,5 | 350 400 450 500 |

205 265 320 380 |

118 170 222 274 |

6,0 6,0 6,3 6,8 |

8,4 9,1 9,8 10,5 |

250 250 275 300 |

270 280 290 300 |

37,2 41,9 47,7 55,0 |

36,7 44,3 52,2 61,8 |

|||

| 300x100 300x150 300x200 300x250 300x300 |

326 | 7,2 | 11,2 | 400 400 500 500 550 |

210 265 325 380 440 |

118 170 222 274 326 |

6,0 6,0 6,3 6,8 7,2 |

8,4 9,1 9,8 10,5 11,2 |

275 275 300 300 300 |

300 310 320 330 340 |

47,0 49,6 58,6 62,8 69,9 |

44,1 52,4 61,7 72,0 83,5 |

|||

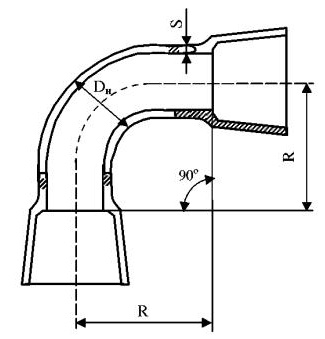

Рисунок А.4 - Колено раструбное

Таблица А.4

Размеры в миллиметрах

| Dу | Dн | S | R | Масса, кг | |||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||

| 100 | 118 | 6,0 | 7,2 | 355 | 100 | 16,6 | 10,4 |

| 150 | 170 | 6,0 | 7,8 | 380 | 130 | 25,5 | 16,7 |

| 200 | 222 | 6,3 | 8,4 | 410 | 160 | 35,2 | 24,4 |

| 250 | 274 | 6,8 | 9,0 | 460 | 240 | 48,3 | 37,9 |

| 300 | 326 | 7,2 | 9,6 | 540 | 280 | 66,8 | 51,2 |

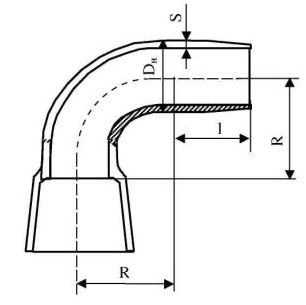

Рисунок А.5 - Колено раструб - гладкий конец

Таблица А.5

Размеры в миллиметрах

| Dу | Dн | S | 1 | R | Масса, кг | |||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | |||

| 100 | 118 | 6,0 | 7,2 | 150 | 355 | 100 | 15,2 | 9,3 |

| 150 | 170 | 6,0 | 7,8 | 150 | 380 | 130 | 23,5 | 15,6 |

| 200 | 222 | 6,3 | 8,4 | 150 | 410 | 160 | 32,8 | 23,5 |

| 250 | 274 | 6,8 | 9,0 | 150 | 460 | 240 | 45,8 | 37,3 |

| 300 | 326 | 7,2 | 9,6 | 150 | 540 | 280 | 64,2 | 51,2 |

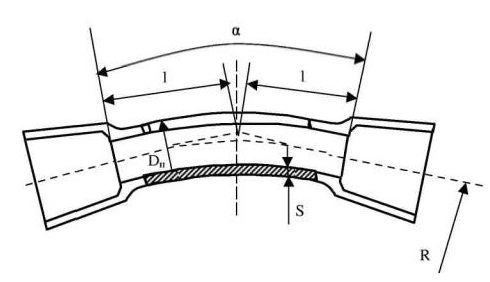

Рисунок А.6 - Отвод раструбный

Таблица А.6

Размеры в миллиметрах

| Dу | Dн | S | Отвод α=30° | Отвод α=45° | Отвод α=60° | ||||||||||||||||

| 1 | R | Масса, кг | 1 | R | Масса, кг | 1 | R | Масса, кг | |||||||||||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||

| 100 | 118 | 6,0 | 7,2 | 114 | 50 | 240 | 187 | 11,1 | 9,3 | 176 | 60 | 305 | 145 | 12,8 | 9,6 | 188 | 70 | 240 | 121 | 13,1 | |

| 150 | 170 | 6,0 | 7,8 | 122 | 65 | 270 | 243 | 16,6 | 14,5 | 178 | 70 | 330 | 169 | 19,3 | 14,7 | 206 | 100 | 270 | 173 | 20,0 | |

| 200 | 222 | 6,3 | 8,4 | 129 | 80 | 295 | 299 | 22,3 | 20,5 | 199 | 80 | 360 | 193 | 26,2 | 20,3 | 220 | 125 | 295 | 217 | 27,3 | |

| 250 | 274 | 6,8 | 9,0 | 160 | 95 | 410 | 355 | 30,6 | 27,5 | 220 | 135 | 410 | 326 | 34,9 | 31,3 | 287 | 150 | 410 | 260 | 39,6 | |

| 300 | 326 | 7,2 | 9,6 | 178 | 110 | 490 | 411 | 39,4 | 35,7 | 253 | 155 | 490 | 374 | 46,4 | 41,1 | 333 | 175 | 490 | 303 | 52,7 | |

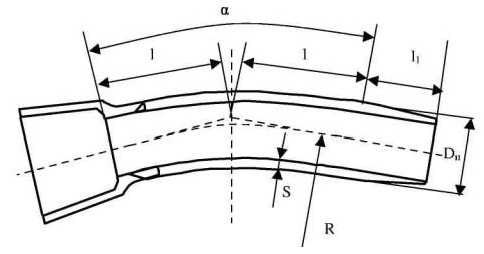

Рисунок А.7 - Отвод раструб - гладкий конец

Таблица А.7

Размеры в миллиметрах

| Dу | Dн | 11 | S | Отвод α=30° | Отвод α=45° | Отвод α=60° | ||||||||||||||||

| 1 | R | Масса, кг | 1 | R | Масса, кг | 1 | R | Масса, кг | ||||||||||||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | |||

| 100 | 118 | 150 | 6,0 | 7,2 | 114 | 50 | 240 | 187 | 9,7 | 8,3 | 176 | 60 | 305 | 145 | 11,4 | 8,5 | 188 | 70 | 240 | 121 | 11 | |

| 150 | 170 | 150 | 6,0 | 7,8 | 122 | 65 | 270 | 243 | 14,6 | 13,4 | 178 | 70 | 330 | 169 | 17,3 | 13,6 | 206 | 100 | 270 | 173 | 18 | |

| 200 | 222 | 150 | 6,3 | 8,4 | 129 | 80 | 295 | 299 | 19,9 | 19,6 | 199 | 80 | 360 | 193 | 23,8 | 19,4 | 220 | 125 | 295 | 217 | 24 | |

| 250 | 274 | 150 | 6,8 | 9,0 | 160 | 95 | 410 | 355 | 28,1 | 26,9 | 220 | 135 | 410 | 326 | 32,4 | 30,8 | 287 | 150 | 410 | 260 | 37 | |

| 300 | 326 | 150 | 7,2 | 9,6 | 178 | ПО | 490 | 411 | 36,8 | 35,6 | 253 | 155 | 490 | 374 | 43,8 | 41,1 | 333 | 175 | 490 | 303 | 50 | |

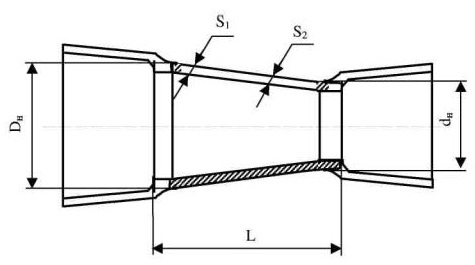

Рисунок А.8 - Переход раструбный

Таблица А.8

Размеры в миллиметрах

| Dухdу | Dу | Dн | S1 | S2 | L | Масса, кг | ||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | |||||

| 150x100 | 170 | 118 | 6,0 | 7,8 | 6,0 | 7,2 | 250 | 150 | 12,4 | 12,7 |

| 200x150 | 222 | 170 | 6,3 | 8,4 | 6,0 | 7,8 | 250 | 145 | 17,6 | 17,5 |

| 250x200 | 274 | 222 | 6,8 | 9,0 | 6,3 | 8,4 | 250 | 150 | 22,5 | 22,9 |

| 300x250 | 326 | 274 | 7,2 | 9,6 | 6,8 | 9,0 | 250 | 150 | 27,7 | 28,3 |

Рисунок А.9 - Переход раструб - гладкий конец

Таблица А.9

Размеры в миллиметрах

| Dухdу | Dу | Dн | S1 | S2 | L | 1 | Масса, кг | ||||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||||||

| 150x100 | 170 | 118 | 6,0 | 7,8 | 6,0 | 7,2 | 210 | 150 | 150 | 9,7 | 11,6 |

| 200x150 | 222 | 170 | 6,3 | 8,4 | 6,0 | 7,8 | 210 | 145 | 150 | 15,6 | 16,6 |

| 250x200 | 274 | 222 | 6,8 | 9,0 | 6,3 | 8,4 | 210 | 150 | 150 | 20,1 | 22,3 |

| 300x250 | 326 | 274 | 7,2 | 9,6 | 6,8 | 9,0 | 210 | 150 | 150 | 25,4 | 28,3 |

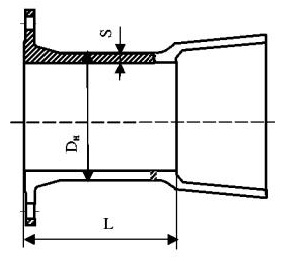

Рисунок А.10 - Патрубок фланец - раструб

Таблица А.10

Размеры в миллиметрах

| Dу | Dн | S | L | Масса, кг | |||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||

| 100 | 118 | 6,0 | 7,2 | 100 | 110 | 8,0 | 8,4 |

| 150 | 170 | 6,0 | 7,8 | 100 | 120 | 12,8 | 12,8 |

| 200 | 222 | 6,3 | 8,4 | 100 | 120 | 16,1 | 17,6 |

| 250 | 274 | 6,8 | 9,0 | 150 | 125 | 24,7 | 23,1 |

| 300 | 326 | 7,2 | 9,6 | 150 | 130 | 27,5 | 29,0 |

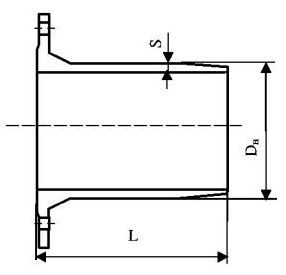

Рисунок А.11 - Патрубок фланец - гладкий конец

Таблица А.11

Размеры в миллиметрах

| Dу | Dн | S | L | Масса, кг (при длине 350мм (1200 мм) | |||

| СФЧ | ЛФЧ | СФЧ | ЛФЧ | СФЧ | ЛФЧ | ||

| 100 | 118 | 6,0 | 7,2 | 350/1200 | 360 | 9,3/22,5 | 9,3 |

| 150 | 170 | 6,0 | 7,8 | 350/1200 | 380 | 15,4/35,4 | 15,5 |

| 200 | 222 | 6,3 | 8,4 | 350/1200 | 400 | 19,7/46,7 | 22,7 |

| 250 | 274 | 6,8 | 9,0 | 350/1200 | 420 | 28,0/63,0 | 31,8 |

| 300 | 326 | 7,2 | 9,6 | 350/1200 | 440 | 35,4/77,1 | 42,1 |

9 Лист регистрации изменений

| Номер изменения | Дата утверждения | Перечень измененных пунктов | Дата введения в действие изменения |

Смотрите также:

Смотрите также:

Услуги

обновлен